Un dels mètodes multifuncionals de processament de metalls és el gir. Amb la seva ajuda, el desgast i l’acabat es realitzen en el procés de fabricació o reparació de peces. L’optimització del procés i el treball de qualitat eficaç s’aconsegueix mitjançant una selecció racional de les condicions de tall.

Funcions del procés

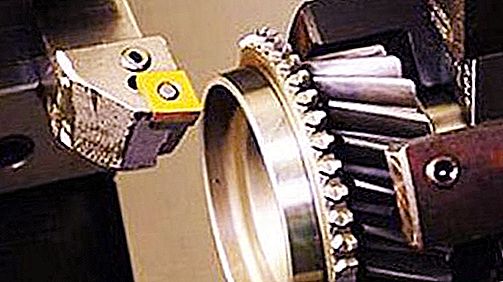

El tornejat es realitza en màquines especials mitjançant talladores. Els principals moviments són realitzats per l’eix, que assegura la rotació de l’objecte fixat al damunt. Els moviments d'alimentació es realitzen mitjançant una eina que es fixa a la pinça.

Els principals tipus de treballs característics són: tornejat de cara i forma, avorrit, processament de solcs i solcs, retallat i tall, disseny de fils. Cadascun d’ells va acompanyat de moviments productius de l’inventari corresponent: talladors continus i persistents, en forma, avorrida, tallant, tallant i roscats. Un tipus divers de màquines-eina permet processar objectes petits i molt grans, superfícies internes i externes, peces planes i de volum.

Els elements principals de les modes

El mode de tall durant el tornejat és un conjunt de paràmetres de funcionament d'una màquina de tallar metalls, destinats a obtenir resultats òptims. Aquests inclouen els següents elements: profunditat, alimentació, freqüència i velocitat del cargol.

La profunditat és el gruix del metall retirat pel tallador en una passada (t, mm). Depèn dels indicadors de neteja i rugositat corresponents. Amb gir brut, t = 0, 5-2 mm, amb tornejat fi - t = 0, 1-0, 5 mm.

Alimentació: la distància que l’eina es desplaça en sentit longitudinal, transversal o rectilini respecte d’una revolució de la peça (S, mm / revol). Els paràmetres importants per a la seva determinació són les característiques geomètriques i qualitatives de l'eina de tornejat.

Velocitat del cargol: el nombre de revolucions de l’eix principal al qual s’uneix la peça, realitzada durant un període de temps (n, rev / s).

Velocitat: l'amplada del pas en un segon amb la correspondència d'una profunditat i qualitat donades, proporcionada per la freqüència (v, m / s).

L'energia de volta és un indicador del consum d'energia (P, N).

La freqüència, la velocitat i la potència són els elements més importants interconnectats del mode de tall durant el gir, que especifiquen els paràmetres d’optimització per acabar un determinat objecte i el ritme de tota la màquina.

Dades d'origen

Des del punt de vista d’un enfocament sistemàtic, el procés d’inflexió es pot considerar com el funcionament coordinat dels elements d’un sistema complex. Aquests inclouen: torn, eina, peça de treball, factor humà. Així, una llista de factors afecta l’efectivitat d’aquest sistema. Es té en compte cadascun d'ells quan cal calcular el mode de tall durant el tornejat:

- Característiques paramètriques dels equips, la seva potència, tipus de regulació de la rotació del cargol (pas a pas o sense escala).

- El mètode de fixació de la peça (utilitzant la placa frontal, la placa frontal i la lluna, dues llunetes).

- Propietats físiques i mecàniques del metall tractat. Té en compte la seva conductivitat tèrmica, duresa i resistència, el tipus de fitxes produïdes i la naturalesa del seu comportament respecte a l'inventari.

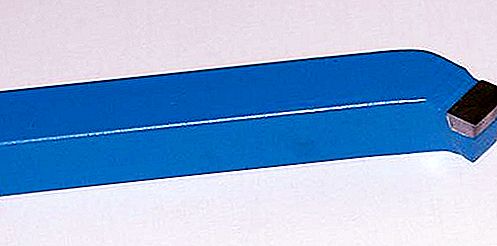

- Característiques geomètriques i mecàniques del tallador: dimensions de les cantonades, portaeines, radi a l’àpex, mida, tipus i material del tall amb la corresponent conductivitat tèrmica i capacitat de calor, resistència a l’impacte, duresa, resistència.

- Els paràmetres de superfície indicats, incloent la seva rugositat i qualitat.

Si es tenen en compte i es calculen racionalment totes les característiques del sistema, es pot aconseguir la màxima eficàcia del seu treball.

Criteris d'eficiència del gir

Les peces fabricades per gir, solen formar part de mecanismes crítics. Els requisits es compleixen tenint en compte tres criteris principals. El més important és el màxim rendiment de cadascun d’ells.

- Correspondència de materials del tallador i l'objecte tornejat.

- Optimització de l’alimentació, velocitat i profunditat entre si, màxima productivitat i qualitat d’acabat: mínima rugositat, precisió de les formes, absència de defectes.

- El cost mínim dels recursos.

El procediment per calcular el mode de tall durant el tornejat es realitza amb molta precisió. Hi ha diversos sistemes diferents per a això.

Mètodes de càlcul

Com ja s’ha comentat, el mode de tall durant el tornejat requereix tenir en compte un gran nombre de factors i paràmetres diferents. En el procés de desenvolupament de la tecnologia, nombrosos científics han desenvolupat diversos complexos destinats a calcular els elements òptims de les condicions de tall per a diverses condicions:

- Matemàtiques. Implica el càlcul exacte d’acord amb les fórmules empíriques existents.

- Grafanalític. Combinació de mètodes gràfics i matemàtics.

- Tabular. L'elecció dels valors corresponents a les condicions de treball donades en taules complexes especials.

- Màquina Utilitzant programari.

El contractista és el més adequat, segons les tasques i el procés de producció massiva.

Mètode matemàtic

Les condicions de tall es calculen analíticament durant el tornejat. Les fórmules cada cop són menys complexes. L'elecció del sistema està determinada per les funcions i la precisió requerida dels resultats de calculació i de la tecnologia mateixa.

La profunditat es calcula com la diferència entre el gruix de la peça abans (D) i després (d) del processament. Per a treballs longitudinals: t = (D - d): 2; i per a transvers: t = D - d.

L'alimentació admissible es determina en etapes:

- números que proporcionen la qualitat superficial necessària, S cher;

- alimentació tenint en compte les característiques de l’eina, S p;

- el valor del paràmetre, tenint en compte la fixació particular de la peça, S det.

Cada nombre es calcula mitjançant les fórmules corresponents. Com a aliment real, escolliu el més petit dels S. rebuts. També hi ha una fórmula generalitzadora que té en compte la geometria del tallador, els requisits especificats per a la profunditat i la qualitat del tornejat.

- S = (C s * R y * r u): (t x * φ z2), mm / rev;

- on C s és la característica paramètrica del material;

- R y és la rugositat donada, micres;

- r u és el radi de la part superior de l’eina de gir, mm;

- t x - profunditat de gir, mm;

- φ z és l’angle situat a la punta del tallador.

Els paràmetres de velocitat de la rotació del cargol es calculen segons diverses dependències. Un dels fonamentals:

v = (C v * K v): (T m * t x * S y), m / min, on

- C v és un coeficient complex que resumeix el material de la peça, el tallador, les condicions del procés;

- K v és un coeficient addicional que caracteritza les característiques de gir;

- T m - vida de l’eina, min;

- t x - profunditat de tall, mm;

- Alimentació i y, mm / rev.

En condicions simplificades i amb l'objectiu de facilitar els càlculs, es pot determinar la velocitat de gir d'una peça:

V = (π * D * n): 1000, m / min, on

n és la velocitat del cargol de la màquina, rpm

Potència d'equips usats:

N = (P * v): (60 * 100), kW, on

- on P és la força de tall, N;

- v - velocitat, m / min.

La tècnica donada és molt laboriosa. Hi ha una gran varietat de fórmules de diversa complexitat. Molt sovint és difícil triar les més adequades per calcular les condicions de tall durant el tornejat. Aquí es dóna un exemple d’allò més universal.

Mètode de la taula

L’essència d’aquesta opció és que els indicadors dels elements es troben a les taules normatives d’acord amb les dades d’origen. Hi ha una llista de directoris en els quals es donen els valors de l’alimentació en funció de les característiques paramètriques de l’eina i la peça de treball, la geometria del tallador i els indicadors de qualitat superficial especificats. Hi ha estàndards separats que contenen les restriccions màximes admissibles per a diversos materials. Els coeficients de partida necessaris per calcular les velocitats també es troben en taules especials.

Aquesta tècnica s’utilitza per separat o simultàniament amb l’analítica. És convenient i precís en l'aplicació per a una producció en sèrie senzilla de peces, en tallers individuals i a casa. Permet operar amb valors digitals, utilitzant un mínim d’esforç i indicadors inicials.